Металл, как основа современной промышленности, требует точной и эффективной обработки. Резка металла — это фундаментальный процесс, открывающий путь к созданию сложных конструкций, от микроскопических компонентов электроники до массивных элементов мостов и кораблей. Эта операция давно перестала быть простым разделением материала, превратившись в высокотехнологичную отрасль, где на первый план выходят точность, скорость и минимизация воздействия на структуру материала.

- Суть процесса и его ключевые особенности

- Классификация технологий

- Современные способы резки: выбор технологии под задачу

- Газовая (газокислородная) резка

- Плазменная резка

- Лазерная резка

- Гидроабразивная резка

- Механическая резка

- Гибридизация и новые источники энергии

- Классические методы резки металла

- Инструментарий для резки

- Основы безопасности при проведении работ

Суть процесса и его ключевые особенности

На физическом уровне резка металла — это контролируемое нарушение межатомных связей материала по заданной траектории. Но сегодня это точный технологический процесс, направленный на получение детали с конкретными геометрическими параметрами и качеством кромки. Особенностью современной резки является ее интеграция в цифровые производственные цепочки. Современные методы позволяют работать с классическими сталями и с чувствительными к нагреву сплавами, композитами и многослойными материалами, что делает резку универсальным инструментом в аэрокосмической отрасли, энергетике, медицинском приборостроении и производстве предметов искусства.

Классификация технологий

Все многообразие методов можно классифицировать по фундаментальному принципу воздействия на материал:

- Механические методы — основаны на принципе прямого силового воздействия инструмента, твердость и прочность которого превышает аналогичные свойства обрабатываемого материала. Разделение происходит за счет внедрения режущей кромки (зуба пилы, лезвия ножниц, резца) в тело заготовки с последующим скалыванием, сдвигом или срезом микрочастиц металла, образующих стружку.

- Термические (тепловые) методы используют концентрированную энергию для локального перевода металла в жидкое или парообразное состояние. В отличие от механического сдвига, здесь происходит фазовое превращение вещества в зоне обработки. Источником энергии может выступать экзотермическая химическая реакция (газовая резка), сжатая электрическая дуга в потоке ионизированного газа (плазменная резка) или когерентный пучок фотонов (лазерная резка).

- Гидроабразивный метод (водно-абразивная резка) представляет собой принципиально иной способ разделения, основанный на кинетической энергии. Сверхзвуковая струя воды, несущая частицы абразива (чаще всего граната), выполняет функцию универсального «жидкого резака». Рез происходит за счет микроскопического эрозионного воздействия (истирания) абразивных зерен, а вода служит их ускорителем и охладителем.

Современные способы резки: выбор технологии под задачу

Выбор оптимального способа резки металла сегодня напоминает работу стратега: каждый метод — это специализированный инструмент с уникальными тактико-техническими характеристиками. Ключ к успеху — точное соответствие технологии физике материала, требованиям к качеству и экономике проекта. Рассмотрим современный арсенал, выходя за рамки базовых определений.

Газовая (газокислородная) резка

Принцип этого метода — предварительный подогрев пламенем горючего газа (чаще пропан-бутана или метана) доводит сталь до температуры воспламенения. Затем в зону подается струя технически чистого кислорода, которая интенсифицирует экзотермическую реакцию окисления железа. Образующиеся оксиды, имеющие температуру плавления ниже, чем у основного металла, выдуваются этим же потоком, углубляя разделительную канавку (рез).

Стратегические ниши применения: безоговорочное лидерство в работе с крупногабаритными заготовками из низко- и среднеуглеродистых сталей толщиной от 50 до 1000 мм и более. Идеальна для демонтажа судовых корпусов, резки толстостенных труб, снятия литников на сталелитейном производстве и грубой подготовки кромок под последующую сварку.

Главное достоинство — автономность и чрезвычайно низкая себестоимость в расчете на погонный метр для толстых сечений. Но метод создает обширную зону термического влияния, вызывая структурные изменения металла (отпуск, наклеп).

Плазменная резка

Здесь материал разделяет сжатая электрическая дуга, пронизанная потоком ионизированного газа — плазмы. Электродуга, зажигаемая между неплавящимся электродом и разрезаемой заготовкой (или соплом), переводит газ в состояние плазмы. Этот раскаленный ионизированный поток с высокой кинетической энергией мгновенно расплавляет металл в локальной зоне и вымывает его, формируя рез.

Стратегические ниши применения: эффективна для раскроя листового проката из черных и цветных металлов толщиной от 1 до 100 мм (при использовании агрегатов с инжекцией воды или специальных газов — до 150 мм). Незаменима при изготовлении элементов строительных металлоконструкций, вентиляционных систем, при ремонте и утилизации оборудования.

Основные преимущества — высокая скорость (в 5–10 раз быстрее газовой на толщинах до 40 мм) и способность резать любой токопроводящий материал, включая алюминий и нержавейку. Но качество реза имеет характерный скос (конусность), особенно заметный на толстом металле, и поверхность в зоне реза покрывается окалиной из-за окисления.

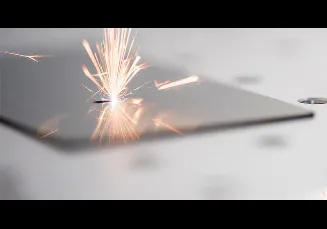

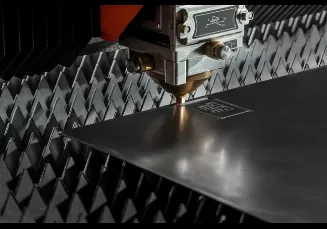

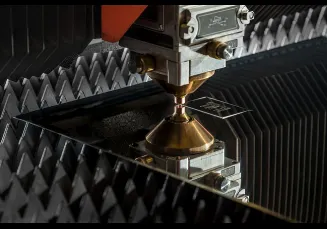

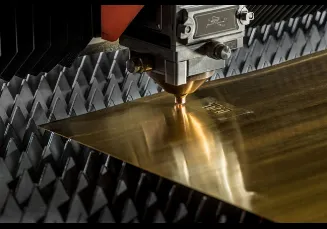

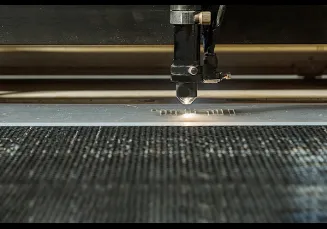

Лазерная резка

Это метод бесконтактной термической обработки сфокусированным когерентным излучением. Монохроматический луч с чрезвычайно высокой плотностью мощности поглощается поверхностью металла, вызывая практически мгновенный нагрев, плавление, испарение и частичную ионизацию вещества. Образующийся пар и расплав удаляются вспомогательным технологическим газом (кислородом, азотом, аргоном), который подается коаксиально с лучом.

Стратегические ниши применения: сложная контурная и прецизионная резка тонколистового металла. Это золотой стандарт для производства деталей в автомобиле- и авиастроении, электротехнике, создании архитектурных фасадов, художественных инсталляций и мелкосерийного производства любой сложности.

Неоспоримые преимущества — микронная точность позиционирования, минимальная ширина реза и зона термического влияния, идеально гладкая кромка, не требующая доработки. Оборудование с ЧПУ позволяет мгновенно перепрограммировать задачи. К ограничениям относят высокую капитальную стоимость, снижение скорости и рост энергозатрат с увеличением толщины.

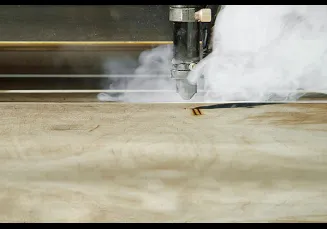

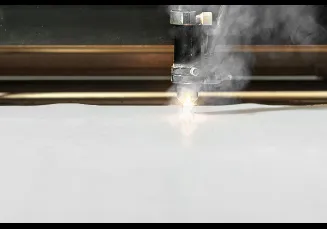

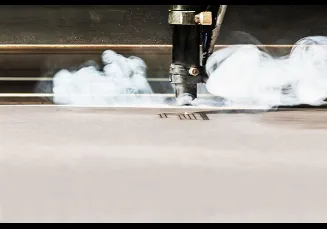

Гидроабразивная резка

Это единственный промышленный метод «холодного» раскроя. Вода, разогнанная насосом сверхвысокого давления, формирует в сапфировом или алмазном сопле сверхзвуковую струю. В смесительной камере в нее инжектируется абразивный материал (гранат, электрокорунд), и образовавшаяся абразивно-водная суспензия за счет кинетической энергии частиц осуществляет микроэрозионное разрушение материала по линии реза.

Стратегические ниши применения: решение для материалов, чьи свойства критически зависят от температуры. Незаменима для раскроя закаленных сталей, титановых сплавов, композитов (кевлара, углепластика), многослойных панелей, камня, стекла и керамики.

Полное отсутствие теплового воздействия гарантирует отсутствие деформаций, изменений структуры и механических свойств материала по кромке. Возможность старта реза из любого места и резка под углом. Недостатки: относительно невысокая скорость (особенно для твердых металлов), значительный расход дорогостоящего абразива, износ расходных частей (сопел, смесительных трубок) и необходимость утилизации отработанной абразивной пульпы.

Механическая резка

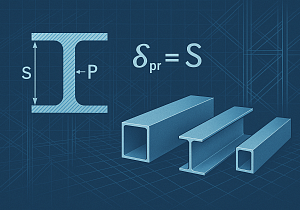

Эти методы основаны на прямом механическом воздействии режущего инструмента, чья твердость превышает твердость обрабатываемого материала. Эволюция коснулась инструмента и систем управления: сегодня это часто высокоавтоматизированные комплексы с сервоприводами и ЧПУ.

Стратегические ниши применения:

- Высокоскоростная точная порезка сортового проката (трубы, профили, пруток) под заданными углами.

- Основное средство для отрезания заготовок из крупного сортамента (круги, двутавры) на мерные длины.

- Быстрый и экономичный раскрой листового металла (сталь, алюминий) по прямой линии.

Главные достоинства — надежность, энергоэффективность и высокая производительность при серийной порезке однотипных заготовок. Основной недостаток — необходимость последующей обработки кромки (снятие фаски, зачистка заусенцев).

Гибридизация и новые источники энергии

Передовой край развития — гибридные технологии, комбинирующие преимущества разных методов. Например, лазерно-дуговая сварка-резка увеличивает глубину проплавления. Лазерная резка в расплавляемой среде улучшает качество кромки при работе с высокоотражающими металлами. Развивается многоосевая лазерная резка с роботизированными манипуляторами для обработки объемных деталей. Электромагнитная импульсная резка исследуется для работы с высокопрочными сплавами без механического контакта.

Классические методы резки металла

Несмотря на доминирование высоких технологий, классические методы резки металла сохраняют свою актуальность, занимая четко определенные ниши в мастерских, на монтажных площадках и в сферах, где критериями выбора являются доступность, автономность или специфика задачи.

Распиливание — это классический механический метод, представленный целым семейством инструментов, каждый из которых оптимален для своего фронта работ.

Ручная резка — это арсенал слесаря, монтажника и домашнего мастера. Их эффективность невысока, но они незаменимы в полевых условиях, при разовых работах или в стесненных обстоятельствах.

Пробивка (штамповка) — это не резка в классическом понимании, а процесс разделения материала под действием давления. Заготовка помещается между пуансоном и матрицей, имеющими форму будущего отверстия или контура.

Рубка (ударный метод) — классическая технология, реализуемая на гильотинных ножницах. Листовая заготовка фиксируется прижимной балкой, а верхний нож, совершая мощное поступательное движение, производит рез по всей ширине листа.

Инструментарий для резки

Оборудование для резки металла разнообразно, выбор определяется масштабом, точностью и экономикой производства.

- Ручной механический инструмент (базовый уровень) — ножовка, зубило, ручные ножницы. Основа мобильности и решения простейших задач.

- Ручной электроинструмент (уровень мастерских и стройплощадок) — УШМ («болгарки»), электролобзики, сабельные пилы.

- Стационарное механическое оборудование (уровень цеха) — ленточнопильные и отрезные станки, гильотинные ножницы, фрезерные, токарные, сверлильные станки.

- Специализированное технологическое оборудование (высший уровень производства) — установки газовой и плазменной резки, гидроабразивные станки, лазерные станки с ЧПУ.

Основы безопасности при проведении работ

1. Индивидуальная защита оператора — экипировка.

Использование средств индивидуальной защиты (СИЗ) — обязательный, но минимальный уровень. Его эффективность достигается правильным подбором под конкретный метод резки. При газовой и плазменной резке используются очки с затемненными стеклами. Костюм из материалов типа Nomex или обработанной огнестойкой ткани (стандарт EN ISO 11611) обязателен для оператора и для всех, кто находится в радиусе разлета искр. Респираторы с фильтрами —необходимость при резке оцинкованной стали (пары цинка вызывают «лихорадку литейщиков»), латуни (опасность отравления парами цинка и свинца), легированных сталей, выделяющих соединения хрома и никеля. Необходимо использование антифонов (наушников) или берушей с определенным коэффициентом шумоподавления (SNR).

2. Инженерная защита окружающей среды и персонала.

Все движущиеся части механических станков (пильные диски, валы) должны иметь несъемные защитные кожухи. Рабочая зона лазерных и плазменных установок обязательно оснащается светонепроницаемыми экранами или кабинами с блокировкой: при открытии дверцы лазерный луч или плазменная дуга автоматически отключаются. Система дымоудаления — рассчитанная на определенную производительность установка с фильтрами грубой и тонкой очистки (например, картриджными HEPA-фильтрами).

3. Противопожарный режим.

Пожар — одно из наиболее вероятных и опасных последствий небрежности. Зона в радиусе 10-15 метров от места резки должна быть очищена от горючих жидкостей, древесины, бумаги, промасленной ветоши. Неметаллические материалы (уплотнители, покрытия) должны быть защищены негорючими экранами или постоянно смачиваться водой. Необходимо иметь углекислотные (CO2) огнетушители класса ВСЕ для тушения электрооборудования и очагов у станков, а также ящик с песком для ликвидации небольших очагов. Обязательно наличие противопожарного полотна.

4. Электробезопасность.

В установках плазменной и лазерной резки используются высокие напряжения (тысячи вольт) и большие токи. Корпус любого оборудования должен быть надежно заземлен по стандартной схеме TN-S. Сопротивление заземляющего контура необходимо регулярно проверять.

5. Акустический комфорт и долгосрочное здоровье.

Постоянный шум — фактор хронического стресса и профессионального заболевания. По возможности, шумное оборудование размещается в отдельных звукоизолированных помещениях или оборудуется кожухами с шумопоглощающими материалами.

6. Организация рабочего пространства и культура безопасности.

Свободные проходы, четкая маркировка зон, отсутствие скоплений металлической стружки и отходов под ногами предотвращают травмы и падения. Каждый оператор должен пройти вводный инструктаж и специализированное обучение по конкретному оборудованию, включая действия в аварийных ситуациях (возгорание, поражение током, травма).

Безопасность при резке металла — это динамичный процесс, основанный на постоянной оценке рисков, техническом совершенствовании защитных систем и формировании ответственного отношения у каждого сотрудника. Инвестиции в комплексную систему безопасности — это не затраты, а стратегическое вложение в бесперебойность производства, сохранение здоровья персонала и финансовую стабильность предприятия.

Выбор технологии резки металла — это всегда поиск оптимального баланса между толщиной материала, требуемой точностью, качеством кромки, бюджетом и тиражом. От ручной гильотины до роботизированного лазерного комплекса — каждая методика занимает свою стратегическую нишу в мире металлообработки. Для проектов, где критически важны безупречная точность, сложность контура и высочайшее качество реза, особенно при работе с листовым металлом, лазерные технологии остаются безальтернативным лидером.

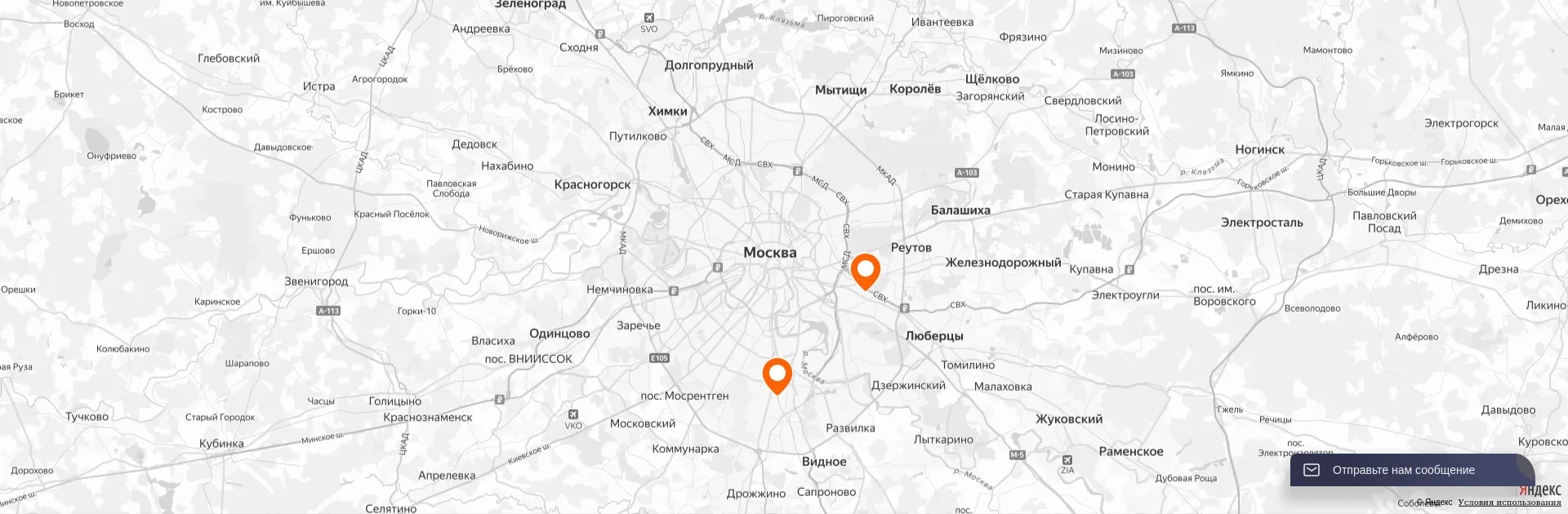

Наша компания воплощает этот высокотехнологичный подход, предлагая полный спектр услуг по лазерной резке металлов. Обладая парком современного волоконного оборудования с ЧПУ, мы гарантируем нашим клиентам скорость, точность и экономически эффективное производство деталей любой сложности — от единичного прототипа до промышленной серии.

15.12.2025

Читайте также другие статьи по теме:

ВсеВам могут быть интересны наши услуги:

Прикрепите фото, эскиз или чертеж и получите бесплатный расчет в течении 20-30 минут.

Получите расчет в течении

20-30 минут

Сделайте эскиз или набросок на бумаге и укажите необходимые размеры, а мы переведем все в чертеж и произведем расчет.